3D打印技术将用于大型强子对撞机中

发布日期:2021-12-24 浏览数:540 次

欧洲核研究组织(European Organization for Nuclear Research,CERN),目前拥有世界上最大的粒子加速器——大型强子对撞机(Large Hadron Collider,LHC),其目标是通过电场或磁场将能量传递给粒子。目前CERN有可能将首次使用 3D 打印的铜射频四极杆(Radio Frequency Quadrupole,RFQ)。具体来说,这是一个射频四极杆直线加速器,是LHC中设计和组装最困难的部件之一。出于这些原因,Fraunhofer IWS与CERN、里加技术大学和米兰理工大学合作,采用了激光粉末床熔化技术来生产它。

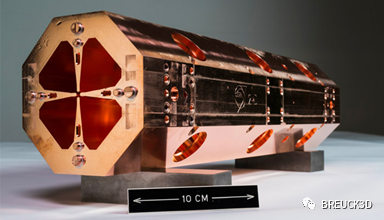

图 1 CERN典型的射频四极杆

参与该项目的合作伙伴都参与了I.FAST(InnovationFostering in Accelerator Science and Technology)Horizon 2020项目,并由欧盟资助,旨在开发新的粒子加速器设计,希望在一个极具挑战性的主题中加速创新。在该背景下金属增材制造被使用,正是其巨大潜力的一个新证明。

RFQ 传统上是由高导电材料和合金通过“预制大型锻造单件组件”的多轴铣削制造的。RFQ集成了4个模块,这些模块通过钎焊组装。然而钎焊的连接过程通常会造成残余应力并导致几何变形,而且整个加工过程中需要进行多次中间热处理。因此,RFQ的传统制备方法中所有步骤都非常耗时、昂贵且低效。为了克服这些制备困难,项目合作伙伴选用了可以实现一体直接成型、避免后续加工步骤的增材制造技术。

研究项目组选择了以纯铜或者是铜合金为原材料,以激光粉末床熔化为增材制造技术,从而满足RFQ的使用要求,特别是在几何精度、表面粗糙度和电导率方面。目前,他们已经成功复制了CERN使用的射频四极杆的四分之一。3D打印原型长 95 毫米,具有叶片尖端、内表面、改进的冷却通道和重新设计的内部结构。值得一提的是,在设计阶段选择了使用蜂窝结构替代实心结构进行轻量化,使得所需材料减少了37%、减重21%,增材制造过程共消耗16.5个小时,与传统制备方法相比显著缩短。项目团队总结道:增材制造技术特别适合RFQ所需的机械复杂性,并提供显着的设计和优化自由度,以满足传统技术无法实现的严格制造要求。这也为RFQ 的显著改进和最终全尺寸生产开辟了道路。因此,3D 打印可能会对未来粒子加速器的制造产生重大影响!

图 2 3D打印的四分之一射频四极杆

山东中科先进技术研究院与青岛博瑞科合作成立的微纳米3D打印与智能制造工程中心不仅具有基于选区激光熔化技术(SLM)的金属3D打印机可以用于常规金属材料的3D打印,另有基于光固化的陶瓷3D打印机(Lithography-Based CeramicsManufacturing,LCM)可以实现具有复杂结构(多孔结构、功能性梯度结构)陶瓷器件的3D打印。除3D打印设备外,工程中心同时具备3D-DIC全场形变表征可以对复杂形状构件在多场耦合条件下下进行力学行为非接触表征,提供构件在模拟真实服役条件下的全场应变信息,从而进一步指导构件设计,加速产品迭代。

青岛博瑞科三维制造有限公司

青岛市黄岛区保税港区上海路20号2号楼111室

http://www.breuck3d.com

Tel:0532-86959089

··· 长按二维码关注,获取行业最新资讯 ···